- ブロー成形加工

2025.09.08

排水ジョイント

-

材質

軟質 塩ビ -

数量

量産品

お気軽にお問い合わせください。

About

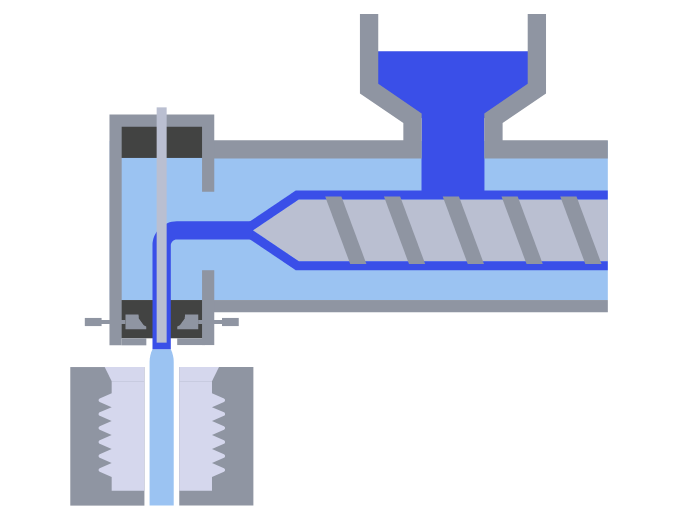

ブロー成形は、加熱したプラスチックを金型で挟み込み、空気を吹き込んで中空製品を成形する技術です。外側の形状を自由に作ることができるため、複雑なデザインや大きな製品の製造に向いています。軽量で強度のある製品を手頃なコストで提供できます。中が空洞の製品を作るため中空成形とも呼ばれます。

中空成形(ブロー成形)で作られる製品は多岐にわたります。

以下に主な例を挙げます。

ペットボトル、洗剤容器・食品容器、化粧品容器、保冷剤容器、スポイト、じょうろや園芸用品、おもちゃ、文房具、日用雑貨、プラスチックケースなど

ガソリンタンク、エアコンダクトなど

医薬品容器、医療用チューブなど

ドレンタンク、ポリタンク、ホース、ジャバラホース、グリップ、ダクトなど

Flow

1

ヒーターで加熱し、可塑化させた成形材料を「パリソン」と呼ばれるパイプ状に押し出します。

2

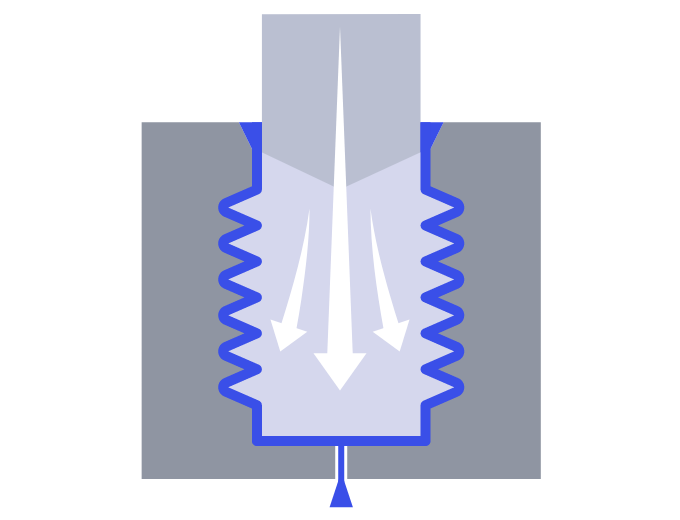

金型を閉じてパリソンを挟み、ブローピンから圧縮空気を吹き込みます。これによりパリソンが膨らみ、金型の内側にしっかりと貼り付きます。その後、冷却が行われ、成形材料が固化します。

3

冷却が完了した後、金型を開き、成形された製品を取り出します。取り出した製品からバリを取り除き、最終的な仕上げが行われます。

Difference

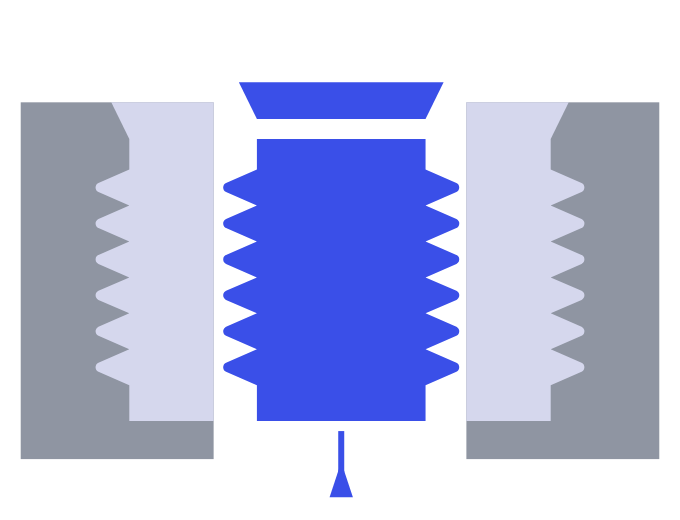

インジェクション成形(射出成形)は、プラスチックを加熱して金型に圧入し、内外の形状を精密に作る技術です。しかし、射出成形では通常、4面の金型が必要となり、そのため初期コスト(イニシャルコスト)が非常に高くなるというデメリットがあります。

一方、容器のような中空製品の製造においては、金型構造がシンプルであるブロー成形加工の方がコスト効率が良い選択肢となります。さらに、金型の変更も容易で、わずかな形状変更の場合は金型の2面のうち1面だけを切削すれば改造できるため、製品開発のリードタイムを短縮することが可能です。

射出成形に比べて、金型構造がシンプルで初期コスト(イニシャルコスト)が大幅に削減される。

少量生産や試作において非常にコスト効率が良く、開発段階で迅速な製品提供が可能。

わずかな形状変更であれば、金型の2面のうち1面のみを切削することで改造が完了し、迅速に調整ができる。

金型改造が簡単で、少ないコストと時間で試作や量産へ移行できるため、開発サイクルが短縮される。

金型内での空気圧による成形のため、肉厚が均一にならない場合があり、強度に影響が出ることがある。

外側の形状には自由度が高いが、内側の形状に関しては設計に制約があり、複雑な内部構造を作ることが難しい。

エッジが鋭い製品や丸みが小さい形状、急激に尖った形状は樹脂がうまく回りにくいため、肉厚が薄くなったり、成形不良の原因となることがあります。

パーティングライン(金型の合わせ目)の位置設定が非常に重要で、適切な位置に設定しないと、成形不良が起こるリスクが高まります。

Strength

試作1点や10点程度の少量注文が得意

試作、少量生産から大量生産まで、製造規模に関わらず柔軟に対応いたします。特に、試作1点や10点程度の少量注文も得意です。成形機1台につき1名の人員を配置しており、少数精鋭での高効率な生産を実現しています。

軟質塩ビやエラストマーなど

軟質塩ビやエラストマーなど、成形が難しい素材にも豊富な実績があります。特に、焦げやすい軟質塩ビ素材の加工には高度な技術を有し、他社では難しい素材にも確実に対応可能です。

重量・傷・へこみなどのチェック

バリ取りの際に、全数目視検査を徹底し、品質にばらつきや不良品が出ないように管理しています。重量や傷、へこみなどのチェックを行い、納品後も安心してご使用いただける製品をお届けします。

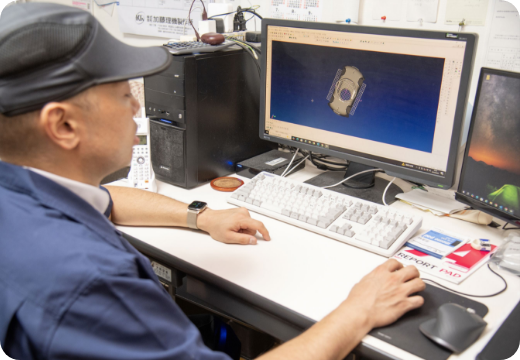

金型設計実績500点以上

試作、少量生産から大量生産まで、製造規模に関わらず柔軟に対応いたします。特に、試作1点や10点程度の少量注文も得意です。成形機1台につき1名の人員を配置しており、少数精鋭での高効率な生産を実現しています。

移管や修復にも対応

他社で使用されていた金型の移管や修復にも対応しています。金型の状態をしっかりと確認し、変更が必要な場合も迅速に対応。お客様の製品開発を強力にサポートします。

Works

大手メーカー6社との取引実績を持ち、建設資材、医療関係、車両関係、防災用品、ヘルスケア、家電製品、

厨房機器など、幅広い業界に対応したブロー成形製品を数多く製造してまいりました。

Blog

Processing

~Φ400

~長さ800mm

~幅400mm

バリ込みで2,000g

Φ30 /重量10g

ミラストマー、エラストマー(TPO、TPAなど)

PP(ポリプロピレン)、高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、ポリ塩化ビニル(PVC)、軟質塩化ビニール

透明化剤、耐熱剤、抗菌剤、蓄光材など

※支給材にも対応いたします。

W500mm×D500mm×H800mmまで

関東一円なら自社配送も対応可能。

※遠方の場合は、発送方法相談の上対応できます。